Studijní opora: Klasifikace výrobních procesů (NEW)

| Website: | E-learningový portál Technické univerzity v Liberci |

| Kurs: | Podnikové procesy (NewSIL) |

| Buch: | Studijní opora: Klasifikace výrobních procesů (NEW) |

| Gedruckt von: | Nepřihlášený host |

| Datum: | Mittwoch, 3. Juli 2024, 12:19 |

Inhaltsverzeichnis

- 1. Úvod ke kapitole Řízení výrobního procesu

- 2. Výrobní proces

- 3. Etapy a fáze výrobního procesu

- 4. Typologie výrobních procesů

- 4.1. Typologie z hlediska řízení zakázek

- 4.2. Typologie z hlediska využití technických zařízení

- 4.3. Typologie z hlediska časové struktury

- 4.4. Typologie z hlediska prostorového uspořádání

- 4.5. Typologie z hlediska výstupů (podle programu a rozsahu provedených výkonů)

- 4.6. Typologie z hlediska převažující struktury materiálových toků

- 4.7. Využití znalosti typologie

- 5. Systémy řízení výroby

- 6. Seznam použitých zdrojů

1. Úvod ke kapitole Řízení výrobního procesu

Nové možnosti rozvoje vzdělávání na Technické univerzitě v Liberci

Specifický cíl A3: Tvorba nových profesně zaměřených studijních programů

NPO_TUL_MSMT-16598/2022

Klasifikace výrobních procesů

Studijní opora

Ing. Magdalena Zbránková, Ph.D.

Studijní cíle

Studující po nastudování tématu dokáže

- definovat pojem výrobní proces,

- vysvětlit, v čem spočívá struktura výrobního procesu,

- vysvětlit význam a uvést důvody pro typizaci výrobních procesů,

- charakterizovat výrobní proces z různých hledisek,

- vysvětlit rozdíl mezi technologickými a netechnologickými činnostmi,

- popsat etapy a fáze výrobního procesu,

- vlastními slovy vysvětlit podstatu vybraných systémů řízení výroby (tlačné, tažné, kombinované systémy).

Klíčová slova

Výrobní proces, typologie, výrobní systém, JIT.

Požadované vstupní znalosti

Požadovány jsou znalosti z předmětu nauka o podniku a předchozích kapitol.

Časové požadavky ke studiu

Celkový doporučený čas k prostudování kapitoly je 6 hodin.

2. Výrobní proces

Procesem se obecně rozumí řada věcně a časově návazných činností, které se realizují v daném pořadí a vedou k uskutečnění určitého výkonu. Proces může být výrobní, obslužný, správní apod. Z procesů vychází procesní řízení.

Výroba je uskutečňována v prostředí výrobních procesů. Výrobní procesy jsou tvořeny souborem technologických a logistických operací, jejichž realizace je nezbytná pro výrobu výrobku v požadovaném množství, kvalitě, stanoveném termínu a požadovaných nákladech. (Gros, 2016)

V definici se záměrně nepoužívá pojem minimální náklady, ale požadované náklady. Tlak na snižování nákladů se v poslední době dostává do rozporu s plněním požadavků zákazníků a může vést ke zvyšování nákladů v jiných částech dodavatelského systému. Navíc je potřeba zohledňovat i hlediska odpovědnosti a udržitelnosti, kterým se budeme věnovat později.

Pozn. Pojem výroba a výrobní proces se většinou považují za synonyma.

Technologický proces je tvořen technologickými operacemi, např. soustružení, lisování, obrábění, sušení, mletí, ad. Vedle nich je potřeba uskutečnit řadu logistických operací, k nimž patří např. doprava mezi operacemi, výrobními úseky, skladování polotovarů mezi operacemi, ad. (Gros, 2016)

Výroba by měla být (podle Tomek, 1999):

- kapacitně vyhovující,

- vybavená vhodnou technologií,

- schopná zajistit požadovanou kvalitu,

- otevřená neustálému snižování nákladů,

- organizovaná tak, aby byla schopná reagovat na změny,

- zajištěná potřebnými výrobními faktory (v požadovaném množství, kvalitě),

- vybavená pracovníky s potřebnou kvalifikací,

- schopná dosahovat požadovanou produktivitu práce,

- inovativní.

V oblasti výroby se střetávají různorodé problémy technické, organizační, personální, marketingové, materiálové ad. Mezi časté problémy patří např.:

- nefungující výrobky,

- porouchaná zařízení,

- nedodaný materiál,

- následky neopatrných pracovníků,

- dodavatelé, či spolupracující podniky, kteří nedodržují dohody,

- nefungující vlastní pomocné a obslužné složky.

3. Etapy a fáze výrobního procesu

Výrobní proces z hlediska charakteru výroby je určován technickou, prostorovou a časovou uceleností, kterým se budeme postupně věnovat v dalším textu.

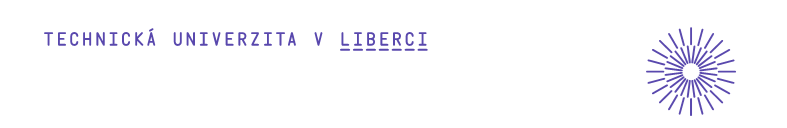

Ve většině složitějších výrob se výrobní proces uskutečňuje v několika etapách. Etapy na sebe navazují. Každá etapa je tvořena souhrnem jednoduchých činností specifické technologické povahy. Rozhodujícím hlediskem pro posouzení výrobní etapy je hledisko technických přeměn, k nimž během výrobního procesu dochází.

Předvýrobní etapa zahrnuje především činnosti technické přípravy výroby a zajišťování materiálů pro bezproblémovou vlastní výrobu (obchodní a marketingové činnosti, vývoj a příprava výrobní dokumentace nového výrobku).

Výrobní etapa představuje proces tvorby produktu, ve které dochází k působení výrobních strojů, zařízení a nástrojů na suroviny a materiály a jejich přeměnu na požadovaný finální produkt. Člení se na předzhotovující, zhotovující a dohotovující fázi.

- Předzhotovující fáze (předvýroba) zahrnuje přípravu, příp. zpracování surovin či materiálů pro vlastní výrobní proces (např. výrobu odlitků, výkovků či výlisků pro další zpracování, apod.).

- Zhotovující fáze (předmontáž) tvoří podstatu výrobního procesu. Výrobky zde získávají konečnou podobu (např. výroba součástí, podsestav a montáž skupin). Podsestavy jsou dílčí funkční části produktu, které mohou být použity zákazníkem např. jako náhradní díly. Sestavy jsou pak složitější celky, které mohou v určitých případech plnit samostatně funkci produktu.

- Dohotovující fáze (montáž) představuje souhrn konečných činností, při nichž se vytvářejí hotové výrobky (spojování, finální montáž, povrchová a konečná úprava výrobku – nátěry, konzervování, přezkoušení, přípravu k expedici – kompletaci, balení).

Povýrobní etapa (prodejní, odbytová) zahrnuje zpravidla expedici, dopravu, předání výrobku zákazníkovi, jeho seznámení s produktem, příp. zaškolení obsluhy, používání či zajištění servisu.

Obr. Schéma výrobních etap a fází

4. Typologie výrobních procesů

Výrobní procesy jsou realizovány prostřednictvím strojů, aparátů sestavených do výrobních linek, tvořících výrobní systémy. Jejich významnou součástí a základními prvky jsou lidé, stroje, zpracovávané suroviny a materiály.

Jak výrobní procesy nabývají různých forem, tak existují různé druhy výrobních systémů. Pro identifikaci jednotlivých systémů je potřeba znát jednotlivá kritéria, která jsou určující pro určité typologie. Dále jsou uvedeny vybrané typologie, které mají významný vliv na vybavení výrobních procesů strojním zařízením, materiálem, umístění strojů, charakter obsluhy a požadavky na personál a metod řízení výrobních procesů.

Typologie z hlediska:

- řízení zakázek,

- stupně vývoje a využití výrobní techniky,

- použitých výrobních jednotek,

- ovladatelnosti výrobních procesů,

- převažující struktury materiálových toků,

- dominantní technologie,

- časové struktury,

- organizace toku mezi operacemi,

- technologického procesu,

- prostorové struktury,

- výrobního programu,

- rozsahu provedených výkonů.

4.1. Typologie z hlediska řízení zakázek

Z hlediska řízení zakázek lze rozlišit dva okruhy (Tomek, 1999):

- řídící okruh orientovaný na zákaznické zakázky (princip pull),

- řídící okruh orientovaný prognosticky (princip push).

První typ je vychází ze zakázek zákazníků. Je zde uplatněn princip pull, který byl představen již dříve.

Řídící okruh orientovaný prognosticky je založen na očekávání budoucí poptávky. Jednotlivé výrobní úseky pracují na základě plánu postaveného podle této předpovědi, nikoliv podle konkrétních zakázek.

4.2. Typologie z hlediska využití technických zařízení

Typologie podle využití technických zařízení může být chápána ve smyslu:

- stupně vývoje a využití výrobní techniky,

- počtu použitých výrobních jednotek,

- dominantní procesní technologie,

- ovladatelnosti výrobního procesu.

Typologie podle stupně vývoje a využití výrobní techniky

Ruční výroba je vykonávána pracovníkem nástroji bezprostředně vlastní silou, bez pomoci mechanické síly s použitím jednoduchých nástrojů. Např. ruční montáž, zámečnické a klempířské práce, různé dokončovací práce.

Mechanizovaná výroba využívá strojů k odstranění nebezpečné, namáhavé a opakující se fyzické práce člověka a zároveň zvyšuje účinnost práce. Probíhá na strojích (mechanizmech) při současném působení fyzické síly pracovníka. Např. ruční svařování, řezání motorovou pilou, obsluha sbíječek, vrtání na stolní vrtačce, apod.

Částečně automatizovaná výroba znamená automatizaci vybraných procesů a funkcí, ostatní zůstávají neautomatizovány.

Plně automatizovaná výroba je plně mechanizovaná a je zcela automaticky řízena. Člověk přebírá funkce strategického řízení.

Technika je souhrn strojů, nástrojů a vybavení pro výrobní činnost. (Slovník spisovné češtiny)

Automat je zařízení, které vykonává samo předem stanovené úkony.

Typologie podle počtu použitých výrobních jednotek

- Jednostupňová výroba

- Vícestupňová výroba

Typologie podle dominantní technologie

Technologie je výrobní postup používaný při zpracování surovin na výrobek. (Slovník spisovné češtiny)

Mechanické procesy. Nemění se látková podstata zpracovávaných materiálů. Během technologického procesu mění materiály svůj vzhled, tvar a jakost. Jsou opracovávány obráběním, tvářením, kováním, svařováním, šitím, zděním apod.

Chemické procesy. Chemické reakce se využívají ke změně složení zpracovávaných surovin a výrobě zcela nových materiálů, které mají nové složení a vlastnosti. Jsou typické pro výrobu organických a anorganických látek, zpracování ropy, rud.

Biologické procesy. Obdobných výsledků jako při chemických procesech se dosahuje působením mikroorganizmů, přírodními procesy. Příkladem je zrání a kvašení. Tento druh výroby je charakteristický pro potravinářský nebo biochemický průmysl (např. pro výrobu piva, sýrů, vína, některých druhů léčiv atd.)

Energetické procesy, orientované na výrobu energií, typické převodem různých energetických zdrojů na elektřinu a nosiče tepla apod. Je možné sem zařadit i technologické procesy jaderné, které jsou také zaměřeny na výrobu energií. (Gros, 2016)

Ve skutečnosti jsou výrobní procesy často kombinací uvedených typů procesů.

Typologie podle ovladatelnosti výrobního procesu

- Výrobní procesy s plnou ovladatelností.

- Výrobní procesy s neúplnou ovladatelností.

4.3. Typologie z hlediska časové struktury

V tomto případě je potřeba rozlišovat mezi různými atributy časové struktury, čímž lze zařadit výrobní proces např. podle plynulosti toku materiálu a technologická spojitosti.

Typologie podle plynulosti materiálového toku

V plynulém, kontinuálním, procesu vstupují suroviny, materiály do procesu nepřetržitě, polotovary plynule postupují plynule od jedné operace ke druhé a stejně tak většinou jediný výrobek kontinuálně opouští poslední operaci. (Gros, 2016)

V přerušovaných, diskontinuálních, procesech postupuje materiálový tok procesem z jedné operace na druhou v ucelených množstvích, tzv. výrobních dávkách.

Typologie podle technologické spojitosti

Při spojité výrobě nelze z důvodů technologických či ekonomických (např. vysoké náklady na rozběh výroby) přerušit proces, a to ani ve dnech pracovního klidu. Např. rafinerie ropy, výroba surového železa, výroba energie.

Nespojitou výrobu je možné po určitých částech výrobního procesu přerušit a pokračovat jindy (např. strojírenství). Technologické opracování je často přerušováno řadou netechnologických procesů (např. doprava materiálu, upnutí obrobku, výměna nástroje).

4.4. Typologie z hlediska prostorového uspořádání

Individuální rozmístění pracovišť se používá hlavně tam, kde se výrobní procesy neopakují a celkový počet pracovišť je malý. Individuální rozmístění pracovišť je charakteristické v kusové výrobě, formou které jsou organizovány např. malé opravny, laboratoře, pokusné a prototypové dílny, modelárny.

Skupinové rozmístění pracovišť

Skupinové rozmístění pracovišť se uplatní ve složitějších výrobních procesech. Obecně se jedná o základní organizační formy výrobního procesu. Při jejich utváření je třeba rozlišovat mezi principem výkonu a principem objektu, jejich typickými zástupci jsou

- dílenská výroba, charakterizovaná též jako technologický princip,

- proudová výroba, charakterizovaná jako předmětný princip.

Dílenská výroba - technologické uspořádání pracoviště

Pracoviště provádějící stejné typy operací jsou soustředěna prostorově do jedné organizační jednotky - dílny. V jejich názvech je již určen základní technologický proces. (Tomek, 2014) Příkladem je dílna třískového obrábění, kde jsou soustředěny soustruhy, frézky, hoblovky a další obráběcí stroje; dále např. truhlárna, lakovna apod. Každá zakázka musí mít definovaný svůj postup mezi pracovišti. Doprava mezi operacemi je složitá, dráhy jsou dlouhé - proto jsou mezi pracovišti vytvářeny příruční sklady nebo mezi dílnami mezisklady. Typické je toto uspořádání u výroby dílů ve strojírenské a elektrotechnické výrobě.

Obr. Dílenská výroba - technologický princip uspořádání výroby (Tomek, 2014)

Toto uspořádání je výhodné z následujících důvodů:

- pružnější přizpůsobení změnám výrobního programu,

- rychlá a účinná schopnost reakce na poruchy strojů,

- univerzální stroje je možné zaměňovat (např. v případě poruchy), umožňují variabilitu druhů výrobků,

- snadnější údržba strojů,

- komplexní příprava pracovníků,

- kusová i sériová výroba,

- flexibilita k použití nových postupů.

Uspořádání s sebou nese i nevýhody:

- časová a prostorová nepřehlednost,

- dlouhé dopravní cesty,

- zvýšení počtu meziskladů a tím i růst nákladů na manipulaci a skladování,

- zvýšené nároky na skladovací prostory,

- dlouhé doby přerušení ve vztahu k času práce,

- při nové zakázce nutnost upravit plány,

- složitější řízení procesu,

- vyšší požadavky na kvalifikaci pracovníků.

Toto uspořádání je vhodné především pro výrobu orientovanou zakázkově.

Proudová výroba - předmětné uspořádání pracoviště

Proudová výroba odpovídá seřazení strojů tak, jak vyžaduje technologický postup daného produktu. Proto se v protikladu k předchozímu principu hovoří o předmětném principu. Organizace se orientuje na vyráběné výrobky.

Základem je jednotný materiálový tok - pracoviště jsou uspořádána podle průběhu výroby a zpracovávaný předmět je předáván během výrobního procesu nejkratší cestou přímo z jednoho pracoviště na druhé. Používá se v případě výroby jednotného základního produktu, případně několika variant. Zde se pak rozlišují procesy:

Postupnou výrobu, časově nespojitou (tzv. výrobu podle pořadí), kdy pracují jednotlivá pracoviště bez vzájemného časového sladění. Nesoulad pak řeší mezisklady.

Vlastní proudovou výrobu (výrobu na výrobním pásu), která je charakteristická předem daným časovým taktem. Práce probíhá bez meziskladů a nevyskytují se čekací časy.

Obr. Proudová výroba - předmětný princip uspořádání výroby (Tomek, 2014)

K hlavním výhodám patří:

- snadnější řízení výrobního procesu,

- nižší náklady na přepravu a manipulaci,

- kratší průběžné doby výroby,

- materiálový tok je přehlednější,

- nižší objem rozpracované výroby,

- nižší požadavky na kvalifikaci pracovníků.

Mezi nevýhody patří

- malá flexibilita výroby (limitované možnosti přizpůsobování výrobků požadavkům zákazníků),

- velká vzájemná závislost jednotlivých pracovišť (výpadek pracoviště blokuje ostatní),

- vyšší nároky na údržbu,

- pořízení výrobních linek je kapitálově náročné,

- chybné plánování dodávek materiálu může zastavit chod celé výroby.

Smíšené formy prostorové organizace výroby

Kombinace dílensko-proudové výroby je založena na tom, že jednotlivé stroje jsou soustředěny do skupin - komplexních pracovišť, která pak představují proudovou výrobu. Tyto tzv. výrobní ostrůvky jsou charakteristické tím, že uvnitř proudové výroby je několik strojů prostorově uspořádáno tak, že zde skupina pracovníků zastane různé činnosti nezávisle na výrobním taktu.

Jednotlivé varianty jsou dány zejména rozdíly ve stupni automatizace. Např. pružné výrobní systémy - výroba probíhá automatizovaně, stejně i přísun materiálu a odsun odpadu, příp. výměna nářadí.

Tyto skupinové formy organizace výroby bývají popisovány jako tzv. U-forma (obr. níže). Pracovní operace jsou zajišťovány nejkratší cestou a přímou informací. Krátké cesty pohybu umožňují obsluhu více strojů a rychlou záměnu pracovišť.

Obr. Skupinová organizace výroby (Tomek, 2014)

4.5. Typologie z hlediska výstupů (podle programu a rozsahu provedených výkonů)

Tato typologie je založena na charakteristice strany výstupu - dá se hovořit o vlastnostech produktu a programu.

Největší význam má počet druhů výrobků a množství výrobků vyráběných najednou na základě daného projektu výroby. Pokud jde o sortiment, je důležité z hlediska řízení výrobního procesu, zda se jedná o výrobu:

- jednoho produktu či úzkého sortimentu,

- nebo více produktů.

Podle rozsahu výkonů, tj. množství výrobků vyráběných najednou na základě daného projektu výroby, se rozlišuje výroba

- hromadná,

- druhová,

- sériová,

- kusová,

- výroba šarží.

Hromadná výroba se vyznačuje výrobou jen jednoho nebo několika málo druhů výrobků, sortiment je velmi úzký, a to umožňuje výrobu ve velkém rozsahu. Je typická vysokou mírou opakovanosti a relativně dlouhou ustáleností výroby (tzn. bez podstatnějších změn), často po celou dobu existence podniku. S výhodou se využívají jednoúčelové stroje velké výkonnosti, jednotlivá pracoviště jsou vysoce specializovaná. Nedochází zde téměř k žádnému pozměňování výrobních strojů, které zasahují do přeměny. Pracovníci ve výrobě obvykle nemusí mít tak vysokou kvalifikaci, jako pracovníci v kusové výrobě. Příkladem jsou elektrárny, lihovary, doly s jedním produktem, stejně tak cihelny, pivovary aj., výroba cementu, cigaret, benzínu aj.

Druhová výroba se oproti předchozímu liší tím, že jsou realizovány různé obměny daného druhu produktu. Jedná se o speciální případ hromadné výroby, kdy se vyrábí více variant jednoho hromadně vyráběného výrobku (např. oděvy). Varianty se liší např. tvarem, kvalitou.

Sériová výroba je charakteristická výrobou různých druhů produktů, přičemž produkty určitého množství jsou vždy jednoho druhu. Produkty různých sérií jsou si navzájem podobné, mohou být vyráběny na stejných zařízeních (automobily), čímž dochází ke snižování výrobních nákladů (jedno seřízení strojů je možné použít pro celou sérii). Plánování se zaměřuje na velikost zakázky, výrobní dávky, termíny a zásoby na meziskladech. Je charakteristická pro velkou část strojírenské výroby, konfekční průmysl apod.

Kusová výroba vyrábí jednotlivý produkt. Zpravidla se jedná o výrobu na základě individuální zákaznické zakázky, výrobní zařízení musí vykazovat vysoký stupen flexibility. Problém řízení výroby je především malá možnost předpovědi požadavků, dlouhé dodací lhůty.

Výroba v šaržích je nevyhnutelná při kvalitativním rozdílu mezi jednotlivými výrobními dávkami (ocel, laky), které vedou k rozdílům v konečných produktech. Výroba je přerušena novou dávkou vstupujícího materiálu - šarže.

Tab. srovnání dle klíčových ukazatelů

Přechod od kusové výroby na sériovou, příp. hromadnou, zvyšuje efektivnost procesů, vede k vyšší technické úrovni, dochází k poklesu výrobních nákladů. (Gros, 2016)

4.6. Typologie z hlediska převažující struktury materiálových toků

Používaná technologie má také významný vliv na strukturu materiálových toků. Takzvaná AVT analýza vede ke třem typům výrobních procesů podle převažující struktury materiálových toků.

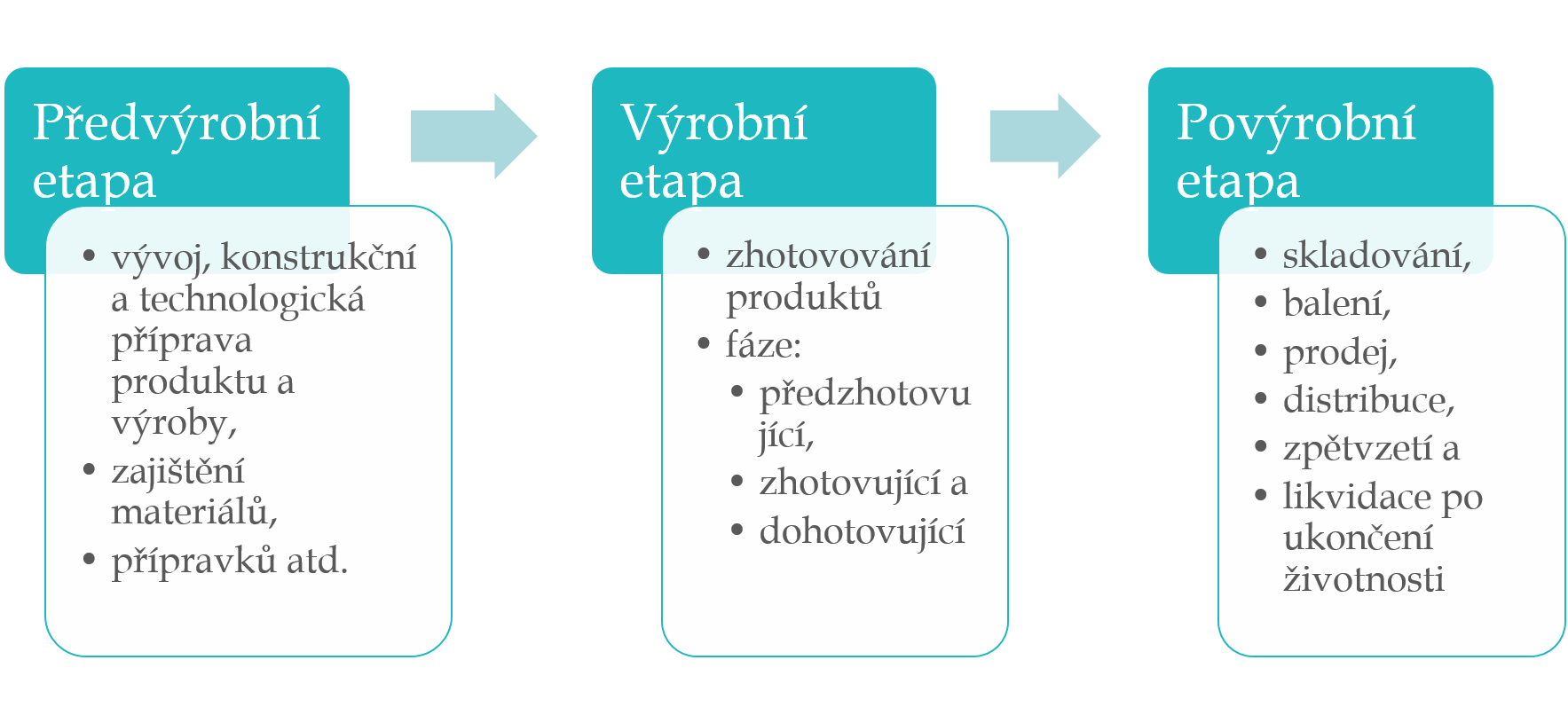

Výrobní procesy typu A jsou charakteristické tím, že z velkého množství dílů vyrobených v prvním stupni jsou v dalším vyráběny komponenty, z nich postupně montážní skupiny až po finální montáž., v níž vzniká konečný výrobek. Materiálový tok se postupně zužuje, má mnoho konvergentních bodů. Tento typ je typický pro mechanické strojírenské výroby, např. výrobu automobilů. Patří sem většina výrob s mechanickým procesem. Tyto typy výrobních procesů jsou dále typické vysokým počtem materiálových vstupů, univerzálními výrobními linkami, přičemž vyrobené polotovary, díly mají omezené použití.

Obr. Výrobní proces typu A

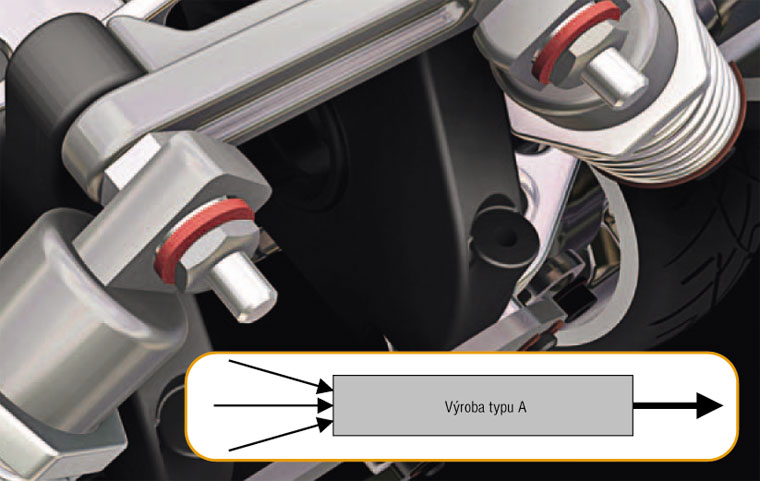

Výrobní procesy typu V jsou typické tím, že se materiálový tok postupně štěpí (v divergentních bodech) a v posledním stupni se z výchozí suroviny získá široká paleta výrobků. Mnoho chemických procesů vykazuje tuto strukturu toků - zpracování ropy, chemické zpracování uhlí, zpracování směsných rudných surovin ad. Podobný průběh má mnoho potravinářských výrob, např. zpracování mléka či masa. Využívají se specializované výrobní linky, mají nízký počet vstupů, velký počet výstupů.

Obr. Výrobní proces typu V

Výrobní procesy typu T jsou typické velmi jednoduchou, téměř lineární strukturou většiny materiálových toků a tím, že v posledním stupni vznikne velké množství variant z obvykle stejného základu. Materiálový tok má minimum konvergentních a divergentních bodů, umožňuje operativní přizpůsobení výrobků individuálním přáním zákazníků v posledním stupni. Příkladem jsou výroby kancelářského nábytku, kdy na jednoduchých linkách jsou vyráběny základní moduly a v posledním stupni je možné je zkombinovat dle konkrétních požadavků. Výsledkem je výroba omezeného počtu typů výrobků ve spoustě variant, ve výrobě se vyrábí jen omezený počet vlastních dílů a polotovarů, rozsáhlý počet vstupů je nutný až v posledním stupni výroby. Z hlediska plánování a řízení výroby se jedná o ideální strukturu, protože každé štěpení či spojování materiálového toku představuje problém. (Gros, 2016)

Obr. Výrobní proces typu T

V praxi se zase nejčastěji objevují kombinace výše uvedených typů výrobních procesů.

4.7. Využití znalosti typologie

Podrobná znalost kritérií je nezbytná, pokud chceme získat opravdu dostatečně průkaznou analýzu zařazení výrobního systému do určité typologie. Hraje totiž roli při použití konkrétních metod plánování a řízení, kontroly a evidence atd. Je zřejmé, že při možných variantách návaznosti jednotlivých kritérií by pak komplexní charakteristika výrobního systému byla těžko pojmenovatelná. Jednotlivá hlediska do určité míry spolu souvisí a vytváření charakteristické skupiny výrobních systémů.

Výsledkem jsou pak kombinační typy, při kterých se uplatňuje více hledisek současně. Tak např. můžeme rozlišovat:

- Nepřetržité výrobní systémy se stálým výrobním programem, kde se využívají automatizované a biologicko-chemické procesy.

- Přetržité výrobní systémy, kde výrobní program je buď stálý, nebo se sortimentní skladba opakuje s různou váhou a periodicitou.

- Přetržité systémy, kde se výrobní sortiment mění tak, že výroba má charakter zakázkové výroby.

- Výrobu podle jednorázových projektů, přestavující dlouhodobý, složitý a rozsáhlý úkol.

5. Systémy řízení výroby

Změny v ekonomickém prostředí charakteristické stále proměnlivější poptávkou, rozšiřováním sortimentu dodávaných výrobků aj. vedly k hledání systémů řízení výroby, které by vytvářely podmínky pro zvyšování pružnosti výroby, schopnosti reagovat na změny požadavků zákazníků už ve výrobě a omezovaly postupy, při kterých jsou výkyvy v poptávce kryté z vysokých zásob hotových výrobků.

Systémy řízení výroby lze rozdělit na tři základní skupiny:

- tlačné,

- tažné,

- kombinované.

5.1. Tlačné systémy řízení výroby (ERP, PPC, MRP)

Historicky nejstarším systémem plánování a řízení toků materiálu, který se i přes výhrady stále často používá, je systém označovaný jako MRP II. Vznikl v 70. letech 20. století v USA rozšířením původního systému MRP (Material Requirement Planning = plánování požadavků na materiál). Uplatnění našel tento systém hlavně u podniků se složitou strukturou materiálových toků. Východiskem pro sestavení plánu výroby je odhad poptávky, následně se pomocí SW bilanční metodou určí, jaké výrobky, polotovary, díly, je třeba vyrobit, jaké vstupy budou potřeba k jejich zajištění, zpracuje se bilance kapacitních nároků.

V posledních verzích systémů řízení označovaných jako ERP (Enterprise Resource Planning) a PPC (Production Planning and Control) jsou bilancovány také nároky na distribuci a finanční toky.

Výsledek bilančních propočtů se srovná s disponibilními zdroji – pokud jsou dostatečné, je plán reálný, pokud ne, je potřeba navrhnout odstranění vzniklých úzkých míst a proces opakovat.

Problémem systému je především to, že předpokládá, že velikost budoucí poptávky je přesně známá. Při změně požadavků v průběhu plánovacího období může docházet k nežádoucímu zvyšování zásob nedokončené výroby. Naopak hlavní výhoda spočívá v automatizaci velkého množství komplikovaných bilančních propočtů, rychlost výpočtů a provázanost jednotlivých složek plánu.

5.2. Tažné systémy řízení výroby (KANBAN, JIT)

Od 50. let 20. století docházelo k odklonu od optimalizace dílčích podnikových funkcí a procesů (JIC – Just in Case) k integrované optimalizaci toků materiálů, informací a hodnot. (Gros, 2016)

Historicky první aplikací principu tahu je systém KANBAN vyvinutý automobilkou Toyota v 50. letech 20. století.

Podstata metody spočívá v rozdělení výroby na sebe navazující regulační obvody. V nich vystupují jednotlivé výrobní stupně, operace, jako dodavatel navazujícího stupně a zároveň jako zákazník stupně předcházejícího. Proces začíná přijetím objednávky zákazníka na posledním stupni, Ten prostřednictvím normalizovaného plánovacího dokumentu (tzv. kanbanové karty) objedná potřebné množství výrobků u bezprostředně předcházejícího pracoviště. Rozpis požadavků pokračuje stejným způsobem až po první operaci. Každé pracoviště pak plní objednávky v daných termínech a předává je navazujícím „zákazníkům“ spolu s kanbanovou kartou, která v tomto případě plní funkci dodacího listu. Základním informačním nosičem jsou zde kanbanové karty (japonské označení pro štítek), plnící funkce objednávek a průvodek.

Pracoviště, kterému dochází zásoba součástí určitého druhu, vystaví objednávkový kanban a spolu s prázdným přepravním kontejnerem jej odešle pracovišti, které tyto součásti dodává.

Obr. Příklad kanbanové karty (Gros, 2016)

Zákaznické objednávky jsou přímo promítány do výroby, objednávky zákazníků „řídí výrobu“.

Velkým přínosem systému je posun operativního plánování na výrobní tým jednotlivých pracovišť. Dopad je i motivační – pracovníci si sami určují úkoly podle požadavků zákazníků. Na úrovni závodu působí koordinátor, který řeší případné problémy. Nejsou potřeba klasické pozice mistrů ve výrobě.

Příkladem tažného systému je také systém JIT(Just in Time), který je typický minimalizací rozpracované výroby a zásob finálních produktů. Vyrábí se pouze to, co je zákazníky objednáno a materiály a díly pro výrobu jsou dodávány „právě včas“ na určené výrobní místo.

Výhodou pro odběratele je minimalizace zásob, zvýšení obratu kapitálu, pro dodavatele především jistota výrobního programu. Cena, kterou za tuto výhodu dodavatel platí, je přenesení břemena zásob od odběratele na něj. Není totiž myslitelné, aby při variabilních požadavcích odběratele mohl pracovat absolutně bez zásob polotovarů.

5.3. Kombinované systémy řízení

Zástupcem kombinovaného systému je aplikace teorie omezení (TOC – Theory of Constraints). Autorem je E. M. Goldratt. Podstatou tohoto systému je známá skutečnost, že v každém systému se vyskytují úzká místa, která omezují jeho výkonnost.

Z původních aplikací teorie na řízení výrobních procesů a se časem stala nová filozofie řízení podniků. Teorie omezení v této souvislosti soustřeďuje pozornost na skutečnost, že pro realizaci vysoké rentability podnikání je rozhodující dosahování vysokého průtoku, který rozhoduje o tom, jak rychle je podnik schopen pořízené zásoby transformovat do tržeb. (Gros, 2016)

Příklady úzkým míst, na které je potřeba zaměřit pozornost:

- kapacitní omezení ve výrobě,

- omezená kapacita dopravy,

- nedostatek vstupů,

- nedostatek pracovníků,

- nedostatek finančních prostředků,

- pokles požadavků zákazníků.

Proces implementace teorie úzkých míst začíná formulací cíle a kritérií dosažení, pokračuje identifikací omezení – úzkého místa, zabezpečení jeho plného využití, stanovení výrobní dávky a vytvoření zásobníku před úzkým místem, končí rozpisem úkolů a delegováním pravomocí. (Podrobněji např. Gros, 2016.)

Jako nejperspektivnější systémy řízení výroby se dnes ukazují kombinované systémy. Kombinace tlaku a tahu s aplikací teorie omezení využívá přednosti všech principů.

6. Seznam použitých zdrojů

GROS, Ivan. 2016. Velká kniha logistiky. Praha: VŠCHT. ISBN 978-80-7080-952-5.

KEŘKOVSKÝ, Miloslav. 2009. Moderní přístupy k řízení výroby. 2. vyd. Praha: C.H. Beck. ISBN 978-80-7400-119-2.

TOMEK, Gustav a Věra VÁVROVÁ. 2014. Integrované řízení výroby: Od operativního řízení výroby k dodavatelskému řetězci. Praha: Grada Publishing. ISBN 978-80-247-4486-5.

TOMEK, Gustav a Věra VÁVROVÁ. 1999. Řízení výroby. Praha: Grada Publishing. ISBN 80-7169-578-5.

VÁCHAL, Jan a Marek VOCHOZKA. 2013. Podnikové řízení. Praha: Grada Publishing. ISBN 978-80-247-4642-5.