Studijní opora: Principy štíhlé výroby v řízení podniku (NEW)

| Stránky: | E-learningový portál Technické univerzity v Liberci |

| Kurz: | Podnikové procesy (NewSIL) |

| Kniha: | Studijní opora: Principy štíhlé výroby v řízení podniku (NEW) |

| Vytiskl(a): | Nepřihlášený host |

| Datum: | středa, 3. července 2024, 12.21 |

Popis

Obsah

- 1. Úvod ke kapitole Principy štíhlé výroby v řízení podniku

- 2. 1 Počátky koncepce štíhlé výroby ve společnosti Toyota

- 3. Koncept štíhlé výroby

- 4. Základní principy štíhlé výroby

- 5. Plýtvání

- 6. Vybrané nástroje štíhlé výroby

- 6.1. Mapování hodnotového toku

- 6.2. Metoda 5 S

- 6.3. Vizuální management

- 6.4. Standardizovaná práce

- 6.5. Řešení problémů (Problem Solving)

- 6.6. Předcházení chybám (Poka-yoke)

- 6.7. Rychlá výměna nástroje (Quick changeover, SMED - Single Minute Exchange of Dies)

- 6.8. Totálně produktivní údržba (Total Productive Maintenance, TPM)

- 6.9. Kanban

- 7. 14 zásad celkové koncepce firmy Toyota (rozšířující kapitola)

- 8. Použitá literatura pro kap. 1-5

1. Úvod ke kapitole Principy štíhlé výroby v řízení podniku

Studijní cíle

Studující po nastudování tématu dokáže

- stručně popsat počátky koncepce štíhlé výroby;

- charakterizovat koncept štíhlé výroby včetně 14 zásad;

- vyjmenovat a vlastními slovy popsat základní principy štíhlé výroby;

- vysvětlit, co je plýtvání a jaké jsou druhy plýtvání;

- vyjmenovat nástroje štíhlé výroby a vysvětlit podstatu a význam vybraných nástrojů štíhlé výroby (mapování hodnotového toku, metoda 5 S, vizuální management, standardizace práce, komplexní řešení problému, Poka-Yoke, SMED, TPM, kanban).

Klíčová slova

Kaizen, kanban, lean, mapování hodnotového toku, metoda 5 S, plýtvání, Problem Solving, Poka-yoke, SMED, standardizace, štíhlá výroba, TPM, vizuální management

Požadované vstupní znalosti

Požadovány jsou znalosti z předmětu nauka o podniku a předchozích kapitol.

2. 1 Počátky koncepce štíhlé výroby ve společnosti Toyota

Pojem „štíhlá výroba“ (angl. Lean Manufacturing, též Lean Production) je spojován s výrobním systémem firmy Toyota (angl. Toyota Production System – TPS), jehož kořeny sahají do 50. let 20. století. Neustálé zdokonalování výrobního systému mělo za následek, že se firma Toyota dostala na samotnou špičku v oblasti jakosti a spolehlivosti a stala se ve své době nejvýznamnějším, největším a nejziskovějším výrobcem na světě. Svými zásadami v oblasti řízení a podnikatelské filosofie přinesla po etapě hromadné výroby nový směr, jenž je považován za revoluci v odvětvích výroby i služeb v celosvětovém měřítku. Její úspěchy a výsledky v podobě neustálého zvyšování tržního podílu, ziskovosti a jakosti vlastních výrobků se staly impulsem pro podniky a organizace po celém světě (Liker 2007).

„Štíhlost“ v pojetí TPS naznačil svým vyjádřením Taiichi Ohno, zakladatel a tvůrce TPS, jako sledování času zakázky (od zadání objednávky do inkasa hotovosti) a zkracování tohoto času odstraňováním ztrát jakožto činností, které nepřidávají hodnotu.

Samotný termín, resp. výraz štíhlá výroba (angl. Lean Manufacturing) přinesl James Womack, který v letech 1990 a 1996, spolu s Danielem Jonesem publikoval knihy The Machine That Changed the World: The Story of Lean Production a Lean Thinking (Svozilová 2011).

Přístup automobilky Toyota ke štíhlému řízení spočívá v neustálém zlepšování a ohledu vůči zaměstnancům. Je postaven na 14 zásadách (viz podrobně kapitola 6), jež jsou shrnuty do čtyř kategorií: filosofie (dlouhodobá), proces (správný proces přinese správné výsledky), lidé a partneři (přidávání hodnoty organizaci rozvojem svých lidí) a problémy (nepřetržité řešení zásadních problémů podněcuje organizační učení).

Štíhlost spočívá v rozpracování zásad a jejich praktického uplatňování v konkrétním podniku či organizaci tak, aby dosahovala vysoké výkonnosti, konkurenceschopnosti a ziskovosti, nikoli pouze v napodobování nástrojů používaných v konkrétních procesech TPS, tak jak ji pojaly některé podniky.

Podobně i Košturiak et al. (2006) uvádí, že štíhlý podnik neznamená jen soubor metod a postupů, které pomáhají z procesů odstraňovat plýtvání, ale poukazuje na to, že podnik tvoří především lidé, jejich znalosti, dovednosti, postoje k práci a motivace.

Charakteristiku přístupu Lean lze shrnout do patnácti výrazů, jež vystihují hlavní podstatu Lean: zákazník, jednoduchost, viditelnost, pravidelnost, synchronizace, tah, plýtvání (ztráta), proces, prevence, čas, zlepšení (zdokonalení), spolupráce, gemba (místo, kde vznikají hodnoty), variace (změna) a participace (účast, zapojení).

2.1. Kaizen vs inovace

Klíčem japonského hospodářského úspěchu a konkurenceschopnosti a zároveň nejdůležitějším pojmem japonského managementu je přístup ke zlepšování Kaizen. Tato strategie zahrnuje většinu japonských manažerských praktik a znamená neustálé zlepšování a zdokonalování na všech úrovních organizační hierarchie, a to včetně manažerů a dělníků. Je zdrojem způsobu myšlení zaměřeného na výrobní proces a vede k systému řízení, jenž uznává a podporuje lidské úsilí spojené se zdokonalováním výrobních procesů (Imai 2011, s. 23).

Pojem zdokonalení je však v japonském a západním pojetí chápán odlišně. Zdokonalení v západním světě představuje nejčastěji zdokonalení v oblasti technického vybavení (zaměření na inovace), což vylučuje lidské prvky. To je však neúplné pojetí. Zdokonalení se může ve skutečnosti projevovat dvěma způsoby: prvním je již zmíněná inovace vyžadující radikální změny, jakožto výsledek rozsáhlých investic do vybavení a technologií. Druhý způsob zdokonalení (japonský přístup) představuje strategie Kaizen, která udržuje a zdokonaluje pracovní standardy prostřednictvím malých, postupných zlepšení (Imai 2011). Porovnání obou přístupů – inovace versus Kaizen - je provedeno v tabulce 1.

Tabulka 1: Porovnání hlavních rysů Kaizen a inovace

|

|

KAIZEN – japonský přístup |

Inovace – západní přístup |

|

Účinek |

Dlouhodobý a dlouho trvající, nedramatický |

Krátkodobý, dramatický |

|

Tempo |

Malé kroky |

Velké kroky |

|

Časový rámec |

Kontinuální a přírůstkový |

Přerušovaný a nepřírůstkový |

|

Změny |

Postupné a neustálé |

Náhlé a přechodné |

|

Účast |

Všichni |

Několik vybraných „šampionů“ |

|

Přístup |

Kolektivismus, skupinové úsilí, systémový přístup |

Drsný individualismus, individuální nápady a úsilí |

|

Typ změny |

Udržování a zdokonalování |

Přestavba od základů |

|

Impuls |

Konvenční know-how |

Technologické průlomy, nové vynálezy, nové teorie |

|

Praktické požadavky |

Minimální investice, ale velké úsilí na udržení |

Vysoké investice, ale málo úsilí na udržení |

|

Zaměření úsilí |

Lidé |

Technologie |

|

Kritéria hodnocení |

Procesy a úsilí o dosažení lepších výsledků |

Výsledky a zisk |

|

Výhody |

Funguje dobře v pomalu rostoucí ekonomice |

Vhodnější pro rychle rostoucí ekonomiku |

Zdroj: IMAI (2011, s. 42)

3. Koncept štíhlé výroby

Koncept lean managementu spočívá ve výrobě pružně reagující na požadavky zákazníka a poptávku, která je řízena decentralizovaně, prostřednictvím flexibilních pracovních týmů, při malé hloubce výroby (tj. nízkém počtu na sebe navazujících výrobních stupňů). Řízení štíhlé výroby je silně orientováno na maximální uspokojení potřeb jednotlivého zákazníka.

4. Základní principy štíhlé výroby

Základní principy lean managementu jsou:

- plánovací princip tahu (angl. pull),

- princip zamezení plýtvání a optimalizace hodnotového řetězce,

- princip nepřetržitosti,

- princip zaměření se na podstatné aktivity a klíčové schopnosti.

4.1. Plánovací princip tahu (pull)

Výrobní zakázky procházejí výrobou v souladu s principem „dones“, ve kterém je každý pracovník na určitém výrobním stupni (zařízení) odpovědný za zajištění požadavků navazujících výrobních stupňů. Následující výrobní stupeň se tak pro předcházející výrobní stupně stává interním zákazníkem, jehož požadavky musí být za všech okolností uspokojeny.

Výhoda pull systému plánování – výrazné snížení výrobních nákladů v důsledku snížení mezioperačních zásob a zkrácení průběžné doby výroby.

4.2. Princip zamezení plýtvání a optimalizace hodnotového řetězce

V lean managementu se všechny aktivity na všech stupních hodnotového řetězce posuzují především podle toho, zda jsou schopny vytvořit hodnotu, za kterou je zákazník ochoten zaplatit. Aktivity, které nejsou schopny vytvořit hodnotu pro zákazníka, ale přesto se uskutečňují, ukazují na plýtvání (ať už zjevné, nebo skryté).

Optimalizace hodnotového řetězce – zaměřena nejen na aktivity uvnitř podniku, ale na celou hodnotovou síť výrobku, a to jak na straně vstupů (dodavatelé), tak na straně výstupů firmy (odběratelé, distributoři).

4.3. Princip nepřetržitosti

Zlepšování je v lean managementu nepřetržitým procesem, který neprobíhá ani jednorázově, ani po etapách, nýbrž kontinuálně. Nikdy nekončí tím, že bychom byli spokojeni s dosaženou úrovní.

Při zlepšování je třeba se orientovat na ústřední determinantu úspěchu – spokojenost zákazníka. Je nutné neustále včas rozpoznávat diferencovaná přání zákazníků a realizovat je v předstihu formou tvůrčích řešení.

4.4. Princip zaměření se na podstatné aktivity a klíčové schopnosti

Tento princip znamená zhodnocení a revizi všech aktivit v rámci hodnotového řetězce, od výzkumu a vývoje přes výrobu a montáž až po odbyt a likvidaci odpadů.

Zaměření se na podstatné aktivity znamená využití klíčových schopností firmy a naopak zajišťování dílčích výkonů nepatřících mezi klíčové schopnosti firmy prostřednictvím subdodavatelů (outsourcingem).

Outsourcing je jedním z důležitých strategických rozhodnutí v lean managementu. Kritéria pro vhodnost outsourcingu jsou následující:

- výroba a služby předávané partnerům nesmí patřit mezi činnosti, jež tvoří podstatu konkurenčních schopností firmy v hospodářské soutěži;

- externí partneři musí být schopni výrobek či službu zvládnout ve stejné nebo lepší kvalitě, se stejnými nebo menšími náklady a za stejnou nebo kratší dobu;

- podnik se nesmí dostat do nebezpečí přílišné závislosti na svých dodavatelích.

5. Plýtvání

Štíhlý produkční systém se snaží o eliminaci plýtvání (také je používán pojem „ztráty“) za účelem maximalizace přidávání hodnoty použitým vstupům.

Plýtvání je vše (tj. činnosti a procesy), co nepřidává hodnotu nebo nepřibližuje produkt zákazníkovi, trvá nějaký čas a zvyšuje náklady (Košturiak et. al 2006, s. 19).

Pojem plýtvání pochází z japonského slova muda a označuje všechny druhy plýtvání a ztrát, které způsobují snižování efektivnosti či hospodárnosti organizace.

Důležité je neustále zlepšovat procesy, které přidávají hodnotu (mění se jimi produkt; činnost je provedena správně napoprvé a zákazník ji požaduje a je ochotný za ni zaplatit) a naopak eliminovat ty procesy nebo činnosti, které hodnotu výrobku nepřidávají (např. nutná přeprava materiálu ke stroji, mezi pracovišti, akce jako mačkání tlačítek při spouštění strojů apod.)

Právě cílevědomé odstraňování plýtvání je čím dál častěji faktor, který odlišuje úspěšné firmy od těch neúspěšných v konkurenčním tržním prostředí (Mašín a Vytlačil 2000, s. 45).

5.1. Druhy plýtvání

Nejznámější a dosud nejužívanější způsob členění plýtvání definoval Taiichi Ohno jako "eight muda", tedy 8 základních forem plýtvání (Womack a Jones 2003, s. 15).

Muda v pojetí Lean production, tedy zaměřená především na podniky výrobního sektoru (pro nevýrobní organizace se používá modifikovaný přístup) rozlišuje 7 druhů plýtvání.

- Zbytečná přeprava (Transport) – zbytečné přemisťování materiálu a výrobků.

- Nadměrné zásoby (Inventory) – zbytečné skladování.

- Zbytečné pohyby (Motion) – zbytečný pohyb pracovníků.

- Čekání (Waiting) – zbytečné prostoje a čekání.

- Nadvýroba (Over-production) – výroba nad rámec požadavků zákazníků.

- Nadbytečné zpracování (Over-processing) – zbytečná kvalita nebo zpracování, které již nepožaduje zákazník. Zbytečné zpracování v důsledku použití nesprávného nástroje.

- Nekvalita, vady (Defects) – výroba defektních výrobků, generující buď náklady na opravy, nebo rovnou ztráty ze zmetků.

Pozn.: pro lepší zapamatování anglických označení se používá akronym “TIM WOOD“.

V současnosti se uvádí osmý druh plýtvání, pak se celý koncept označuje jako 7+1 druhů plýtvání nebo 8 druhů plýtvání (MANAGEMENTMANIA.COM 2016):

- People, Creativity and Motivation, Skills (Nevyužitý potenciál pracovníků a jejich tvořivosti).

6. Vybrané nástroje štíhlé výroby

Pro podporu odstraňování plýtvání z procesů byly vyvinuty nástroje lean managementu, které pomáhají procesy zlepšovat. Tyto nástroje lze používat v různých situacích a většinou je mezi nimi vazba, nelze je využívat pouze izolovaně, nýbrž jako soubor nástrojů pro zlepšování procesů.

Dále jsou stručně představeny nástroje mapování hodnotového toku, metoda 5 S, vizuální management, standardizovaná práce, řešení problémů, předcházení chybám, rychlá výměna nástroje, totálně produktivní údržba a Kanban.

6.1. Mapování hodnotového toku

Účelem mapování hodnotového toku (angl. Value Stream Mapping, VSM) je odhalit v procesech zdroje plýtvání a ztrát díky vizualizaci všech aktivit.

Hodnotový tok zachycuje všechny aktivity, tedy jak ty, které přidávají hodnotu, tak i ty hodnotu nepřidávající.

Mapování hodnotového toku se provádí tak, že se nejprve zakreslí všechny aktivity počínaje požadavky zákazníka, přes zadání objednávky, systém plánování, způsob dopravy materiálu do závodu, úroveň skladových zásob, všechny procesní operace včetně zmapování důležitých procesních údajů o produktivitě, chybovosti, prostojích zařízení, počtu operátorů apod. Dále se znázorňují materiálové toky mezi operacemi a stav zásob rozpracované výroby v daném okamžiku. Nakonec se mapuje způsob dopravy do skladu a následně zákazníkům, z hlediska frekvence dopravy, nákladů na dopravu, nákladů na speciální dopravu z důvodu zpožděné výroby.

Jakmile je mapa hotová, zhodnotí se týmem a definují se příležitosti ke zlepšení. Na mapu současného stavu potom navazuje mapa stavu budoucího, kde si tým pracovníků definuje budoucí stav daného procesu, který již vylučuje plýtvání existující v současném stavu procesu.

Rozdíl mezi oběma mapami musí být zachycen v podobě rozvojového (akčního) plánu, kde jsou určeny priority, časová osa i odpovědnost za jednotlivé úkoly.

V průběhu času se mapa budoucího stavu srovnává se stavem již zlepšeným, aby se zhodnotila úspěšnost implementace navržených opatření.

6.2. Metoda 5 S

Tento nástroj pomáhá organizovat pracoviště tak, aby bylo co nejefektivnější a neumožňovalo vznik plýtvání, zejména co se týče zbytečných pohybů, vad a zásob. Metoda 5 S se používá samostatně anebo jako součást vizuálního managementu pracoviště a spočívá v zavedení pěti kroků, které v japonštině začínají na písmeno „S“.

- Seiri – Separovat a roztřídit, odstranit nepotřebné.

- Seiton – Systematizovat a srovnat.

- Seiso – Stále čistit a udržovat pracoviště a zařízení bez špíny.

- Seiketsu – Systematizovat a standardizovat (zavádět standardy a normy údržby pracoviště, standardy čištění a úklidu, standardy vzhledu pracoviště); stanovit jasná pravidla.

- Shitsuke – Sebedisciplina nebo sebekontrola při dodržování pravidel na pracovišti.

Efektem dodržování těchto kroků je pomyslné šesté „S“ z angl. Safety, respektive bezpečnost pracoviště.

Pozn.: Někdy se v češtině těchto pět zásad označuje jako 5 U – ze slov: Utřídit, Uspořádat, Udržovat pořádek, Určit pravidla, Upevňovat a zlepšovat.

Zavedení 5 S zároveň významně přispívá ke zlepšení materiálového toku, umístění materiálu, zásob a zařízení. Nejlepší kontrola dodržování 5 S je samotnými pracovníky při přebírání směny. Je vhodné vytvořit kontrolní dotazníky a karty, kde zaměstnanci svým podpisem potvrdí převzetí a odevzdání pracoviště ve standardním stavu.

Audit 5 S může sloužit jako nástroj na posouzení dodržování standardů pracoviště kontrolním týmem a získání vstupních informací hodnocení zaměstnanců, pokud je systém 5 S navázaný na odměňovací systém. V neposlední řadě jde také o motivaci pracovníků, aby si udržovali svoje pracoviště ve standardním stavu.

Velice důležité je všechny prvky 5 S vizualizovat a tím upřít pozornost na dodržování zavedených standardů a postupů. 5 S se využívá také v kombinaci totálně produktivní údržbou (viz níže), protože čisté a organizované pracoviště pomáhá zejména v autonomní údržbě s odhalováním abnormalit na strojích a zařízeních.

6.3. Vizuální management

Člověk vnímá až 80 % informací vizuálně, proto je důležité využívat na pracovišti různé vizuální prostředky pro rychlé rozpoznání stavu procesů, standardů a odchylek od nich. Nejčastěji používané jsou informační tabule, grafy a obrazové dokumentace. Vizuálním managementem se zároveň může podporovat informovanost o týmové práci a jejích výsledcích, současný stav řešených projektů, úspěchy jednotlivých pracovníků (rozvoj pocitu hrdosti) aj.

Vizuální management je systém plánování, kontroly a neustálého zlepšování, který zahrnuje jednoduché vizuální nástroje umožňující pochopení stavu na první pohled.

S vizuálním managementem se potkáváme téměř ve všech aspektech lean managementu, ať už při řízení výroby využitím Kanbanu, při použití standardních operačních tabulek a grafů, v metodě 5 S apod. Rovněž významně ovlivňuje kvalitu, protože pokud se problémy stanou viditelnými, pracovníci jasně vědí, jaký výkon se od nich očekává. Pracovní instrukce, fotografické instrukce u strojů, grafy kvality a výkonnosti, trendy zlepšení, nápady na zlepšení – to vše jsou oblasti, kde vizuální management lze dobře využít. V podstatě je vizuální řízení implicitně zahrnuto ve všech ostatních nástrojích lean managementu.

6.4. Standardizovaná práce

Standardizace v širším pojetí představuje systematický proces výběru, sjednocování a účelné stabilizace jednotlivých variant řešení, postupů, vstupních prvků a jejich kombinaci, jakož i výstupních prvků, činností a informací v procesu řízení firmy nebo jeho dílčích částech. Jejím cílem je snížení rozmanitosti a nahodilostí v řízeném procesu, jakož i zajištění jednoznačnosti výkladu přijatých rozhodnutí, přístupu a prvku.

Standardizace přispívá k větší stabilitě, přehlednosti a hospodárnosti procesu výroby. Výsledkem standardizačního procesu ve firmě je vytvoření určitých norem a standardů, které představují kvantitativní a kvalitativní vymezení a jednoznačné formulování závěru.

Standardizace práce se rovněž využívá při vyrovnávání operací ve výrobní buňce, udává činnosti, které mají jednotliví operátoři provádět, i jak dlouho tyto činnosti trvají.

Na základě zákaznického požadavku a doby trvání operací se následně zjistí optimální počet operátorů nebo strojů ve výrobě a operace, na nichž mají pracovat. Také slouží jako podklad pro tvorbu prostorového rozmístění výrobní linky (nebo buňky, tedy tzv. lay-out). Využívá se v rámci ostatních nástrojů štíhlé výroby, např. v metodě 5 S (standardy úklidu a čištění, standardy pracoviště) nebo rychlé výměně nástroje (tvorba standardu výměny).

Významnou částí standardizace práce je výrobní takt a výrobní cyklus.

6.5. Řešení problémů (Problem Solving)

V rámci komplexního přístupu k řešení problémů (angl. Problem Solving) se používá více technik; některé vedou ke zjištění podstaty a rozsahu problému, jiné ke zjištění příčiny vzniku problému a jiné podporují tvorbu návrhů, realizaci a ověření účinnosti navržených opatření. Mezi rozšířené vizuální nástroje pro řešení problému patří tzv. A3 reporty.

A3 reporty se využívají obecně na podporu rozhodování, při navrhování inovací a k řešení problémů. Představují komplexní nástroj, který shromažďuje všechny důležité informace potřebné pro zkoumání dané problematiky na jednom listu papíru formátu A3. První fáze se soustřeďuje na hledání kořenové příčiny, dále následuje zpráva s popisem návrhu řešení, harmonogramu a dosahu plánovaných změn. Po implementaci daného řešení se vypracuje závěrečná zpráva, která musí obsahovat i nově vzniklý standard. Po ověření řešení se obyčejně připraví informativní zpráva, která se dále používá jako nástroj šíření znalostí v rámci podniku.

Součástí A3 reportu ve fázi analýzy je diagram "rybí kost", též známý jako Ishikawův diagram či diagram rybí kosti (angl. Fisbone diagram). Využívá se na zobrazení relace mezi problémy (důsledky) a možnými příčinami jejich vzniku. Problém reprezentuje hlava (a páteř) ryby, jednotlivé kosti pak představují vlivy, které mohou tento problém způsobovat. V tomto diagramu se snažíme zachytit všechny možné příčiny problému podle jednotlivých oblastí. Při zpracování příčin a následků je důležité zapojení více pracovníků a společný brainstorming.

6.6. Předcházení chybám (Poka-yoke)

Motto: „Dobré je to, co se podaří správně napoprvé, a ještě lepší je zamezit možnosti, aby se věc napoprvé nepodařila.“

Poka-yoke je označení praktického přístupu, který zabraňuje vzniku chyb a také eliminuje jejich důsledky. Vychází z japonských slov Poka – chyba a Yoke – vyhnout se. Aktivně se vyhledávají možné lidské chyby, čímž se v daném pracovním systému a procesu skutečně zajišťuje kvalita. Oproti principu inspekce a kontroly, které odstraňují následky chyb, Poka-yoke prosazuje aktivní přístup a snaží se eliminovat důsledky chyb bezprostředně v místě svého vzniku ještě před tím, než se transformují na reálné vady. Náklady spojené s pozdější identifikací a odstraněním vad u zákazníka jsou totiž několikanásobně vyšší.

V praxi se Poka-yoke realizuje nastavením operací a procesů tak, aby operátor v sériové výrobě nemohl udělat neúmyslnou chybu. Využívají se například různé barevné a tvarově odlišené nástroje, vodící kolíky různých průměrů, chybová světla, spínače (polohovací senzory), počítadla (pro kontrolu počtu kusů), kontrolní lístky a podobně. Tento postup umožňuje díky standardizaci vykonat činnost pouze jediným možným způsobem. Tím se přímo v procesu téměř vyloučí možnost vykonat něco špatně.

Poka-yoke se uplatňuje již při konstrukci výrobku, kde může být využito jak pro zákazníka, aby produkt správně použil (typickým příkladem je elektrická zásuvka a přípojky, kdy je nemožné vložit kabel do zásuvky nesprávně, stejně tak například USB konektory), tak i pro výrobní pracovníky v montáži, kdy díl nelze sestavit jinak díky určitým mechanickým konstrukčním prvkům.

Kromě konstrukce produktu se Poka-yoke využívá i v procesu výroby formou různých přípravků, kde vzájemná pozice dvou dílů je možná pouze jedním způsobem, v poslední době jsou využívaná i různá čidla, mikrospínače, kamery, rentgeny, elektrické testery (tato zařízení jsou většinou spojené s montážní operací a pokud není provedena správně, zařízení neuvolní polotovar ze stroje a/nebo signalizuje operátorovi nesprávně provedenou operaci.

Předcházení chybám je tedy důležitý nástroj pro to, aby chyba buď vůbec nevznikla, nebo alespoň již nepostoupila k následující operaci.

6.7. Rychlá výměna nástroje (Quick changeover, SMED - Single Minute Exchange of Dies)

Rychlá výměna nástroje (angl. Quick changeover nebo Single Minute Exchange of Dies – SMED) je technika snižování prostojů, tj. zkracování časů čekání/přípravy pracoviště mezi opracováním dvou po sobě následujících různých typů výrobků. Pro takové přeseřízení strojního zařízení kvůli změně výroby z jednoho na jiný typ výrobku se používá pojem přetypování.

Krátké časy výměny umožňují častější provádění výměn, čímž je zvyšována flexibilita výroby. V případě krátkých časů přetypování se také mohou snižovat zásoby, protože výroba je schopna rychle reagovat na neočekávané zákaznické požadavky. Rychlé výměny jsou také podmínkou uplatnění malých výrobních dávek, které zajišťují krátké průběžné doby výrobků.

Postup vychází z důkladné analýzy, která se vykonává přímo pozorováním na pracovišti. Samotná výměna sestává z tzv. “3 Ups“:

- Clean-up (čištění) – odstranění předchozích produktů, materiálů a komponentů z linky.

- Set-up (nastavení) – proces samotné změny vybavení.

- Start-up (rozjezd) – čas potřebný na doladění zařízení potom, co bylo znovu spuštěné.

Postup metodiky SMED vychází z precizní analýzy současného stavu prováděné přímo v procesu, na analýzu navazuje změna organizace přetypování, standardizace nového postupu, trénink týmu provádějícího výměnu, v neposlední řadě pak zhotovení různých přípravků, pomůcek a technických zlepšení strojů nebo nástrojů. Následně je třeba se věnovat interním a externím činnostem a redukovat jejich časy – viz níže.

Interní a externí činnosti jsou dva druhy činností, které jsou prováděny při přetypování. Interní činnosti jsou takové, které se dělají při zastaveném stroji a externí mohou být prováděny při běžící výrobě (většinou se jedná o různé přípravné činnosti před samotnou výměnou). Cílem potom je převedení co největšího počtu interních činností do externích, čímž se sníží doba nutná pro zastavení stroje.

6.8. Totálně produktivní údržba (Total Productive Maintenance, TPM)

Totálně produktivní údržba (angl. Total Productive Maintenance, TPM) je podsystémem štíhlé výroby. Tato oblast se zaměřuje na redukci nákladů na servis, údržbu strojových parků, eliminaci možných prostojů a zvyšování výkonnosti výrobních zařízení.

Od klasických systémů údržby se liší zejména pohledem na spolupráci úseku výroby a údržby, jakož i dalších útvarů (logistika, příprava výroby, technologie). Snaží se o přenesení zodpovědnosti přímo na výrobní pracovníky, neboť pracovník obsluhující stroj má šanci nejdříve zachytit abnormality v jeho práci.

Základním cílem je dosáhnout nulových defektů a nulových poruch a tím přispívat ke zvyšování produktivity a zlepšení ziskovosti podniku.

Základními pilíři TPM jsou:

- měření efektního využívání strojů (OEE) a jeho maximalizace;

- systém autonomní (samostatné) údržby – důležitou úlohu sehrává samotný operátor, který umí jednoduché věci zabezpečit sám;

- systém plánované údržby a systém pro návrh preventivní údržby a včasnou kontrolu a opravy zařízení;

- trénink a vzdělávání operátorů a údržbářů – rozvoj schopností a způsobilostí;

- systém zlepšování stavu strojů a včasného uvedení nových strojů do provozu.

6.9. Kanban

Kanban představuje systém operativního řízení výroby a nástroj pro regulaci množství materiálu. Z pohledu řízení a plánování výroby se jedná o využití principu tahu (pull). Výroba je řízena prostřednictvím vizuálních pomůcek, nejčastěji kanbanových karet – štítků.

Štítek je používaný jako komunikační nástroj, který má signalizovat potřebu doplnit nebo nahradit to, co bylo odebrané.

Cílem je dodávat materiál pohotově za účelem co největšího snížení vázaného kapitálu. Využívá se zejména v podmínkách velkosériové až hromadné výroby, která se řídí standardizovaným výrobním programem.

7. 14 zásad celkové koncepce firmy Toyota (rozšířující kapitola)

(Pozn.: Tento učební text přímo cituje dílo: LIKER, Jeffrey K., 2007. Tak to dělá Toyota: 14 zásad řízení největšího světového výrobce. Praha: Management Press. ISBN 978-80-7261-173-7.)

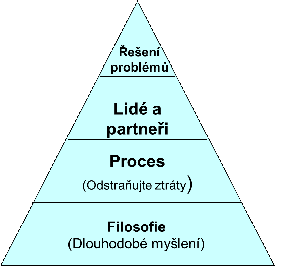

Zásady koncepce řízení ve firmě Toyota lze rozdělit dle modelu „4P“ (viz. Obr. 1) do čtyř kategorií: filozofie, proces, lidé/partneři, řešení problémů.

Obr. 1: Model celkové koncepce firmy Toyota v duchu „4P“

Zdroj: Liker (2007, s. 29)

Níže následuje přehled 14 zásad v dělení do uvedených kategorií, respektive do oddílů, jak jsou představeny v knize Likera (2007).

Přehled 14 zásad celkové koncepce firmy Toyota

Oddíl I: Dlouhodobá filosofie

- Zásada 1. Zakládejte svá manažerská rozhodnutí na dlouhodobé filosofii, a to i na úkor krátkodobých finančních cílů.

Oddíl II: Správný proces přinese správné výsledky

- Zásada 2. Vytvořte nepřetržitý procesní tok, který vám umožní odkrýt problémy.

- Zásada 3. Využívejte systému „tahu“, abyste se vyhnuli nadvýrobě.

- Zásada 4. Vyrovnávejte pracovní zatížení.

- Zásada 5. Zastavte proces, aby se vyřešily problémy a aby se správné jakosti dosáhlo hned napoprvé.

- Zásada 6. Standardizované úkoly jsou základem neustálého zlepšování a posilování pravomoci zaměstnanců.

- Zásada 7. Užívejte vizuální kontroly, aby vám nezůstaly skryty žádné problémy.

- Zásada 8. Užívejte pouze důkladně prověřených technologií, které prospívají lidem i procesům.

Oddíl III: Neustálý rozvoj svých zaměstnanců a svých partnerů

- Zásada 9. Vychovávejte vůdčí osobnosti.

- Zásada 10. Rozvíjejte výjimečné lidi a týmy řídící se filosofií firmy.

- Zásada 11. Projevujte ohled vůči svým dodavatelům a dalším partnerům.

Oddíl IV: Nepřetržité řešení problémů

- Zásada 12. Jděte a přesvědčte se na vlastní oči, abyste důkladně poznali situaci.

- Zásada 13. Rozhodnutí přijímejte pomalu na základě široké shody a po zvážení všech možností; implementujte je rychle.

- Zásada 14. Staňte se učící se organizací prostřednictvím neúnavného promýšlení a neustálého zlepšování.

7.1. Oddíl I: Dlouhodobá filosofie

Zásada 1: Zakládejte svá manažerská rozhodnutí na dlouhodobé filosofii, a to i na úkor krátkodobých finančních cílů.

- Dělejte to, co je dobré pro firmu, pro její zaměstnance, zákazníky a společnost jako celek.

- Toyota je příkladem toho k čemu může dojít, když téměř 250 000 lidí propojíte společným posláním, které je důležitější, než pouhé vydělávání peněz.

Poslání Toyota Motor Manufacturing North America:

- Jako americká firma přispívat k ekonomickému růstu USA. (Cíleno na hostitelskou zemi.)

- Jako nezávislá firma přispívat ke stabilitě a blahobytu členů týmu (Cíleno na zaměstnance.)

- Jako firma skupiny Toyota přispívat k celkovému růstu Toyoty. (Cíleno na skupinu Toyota.)

7.2. Oddíl II: Správný proces přinese správné výsledky

Zásada 2: Vytvořte nepřetržitý procesní tok, který vám umožní odkrýt problémy. (Pozn.: tj. princip synchronizace)

- Změňte podobu pracovních procesů tak, aby tvořily nepřetržitý tok (ideálně po jednom kuse – one piece flow), který dosahuje vysoké přidané hodnoty. Usilujte o to, aby žádný pracovní projekt ani na vteřinu nezahálel, aby na každém pracovním projektu neustále někdo pracoval.

- Vytvořte rychlý tok materiálů a informací a procesy propojte s lidmi tak, aby mohly být okamžitě odkryty všechny problémy.

- Tento tok musí být zřejmý v kultuře celé organizace. To je klíč ke skutečnému procesu neustálého zlepšování a k rozvoji lidí.

Zásada 3: Využívejte systému „tahu“, abyste se vyhnuli nadvýrobě.

- Svým zákazníkům v následujících etapách výrobního procesu poskytujte to, co chtějí, a v množství, které chtějí. Doplňování materiálu, které je iniciováno spotřebou, je základní zásadou přístupu just-in-time.

- Snižte na nejnižší možnou úroveň své zásoby rozpracované výroby i skladové zásoby tak, že budete udržovat na skladě jen malá množství jednotlivých výrobků a budete je doplňovat podle toho, kolik zákazníci skutečně odeberou.

- Citlivě reagujte na každodenní změny v poptávce zákazníků.

Zásada 4: Vyrovnávejte pracovní zatížení.

- Pozor, odstranění ztrát/plýtvání (jap. muda) je jen jednou třetinou toho, co je třeba k úspěchu v koncepci „štíhlosti“ (tj. jedno ze „3 M“). Stejně tak důležité je odstraňovat nadměrné přetížení lidí a výrobního zařízení (muri) a odstraňovat nevyváženosti harmonogramu výroby (mura).

- Heijunka – vyrovnávání výroby jak z hlediska objemu, tak i z hlediska kombinace výrobků.

„Raději půjdeme pomalu a vytrvale jako želva, než abychom pobíhali jako zajíc.“ (Představitelé firmy Toyota)

Zásada 5: Zastavte proces, aby se vyřešily problémy a aby se správné jakosti dosáhlo hned napoprvé.

- Jakost pro zákazníka je určujícím faktorem vaší nabídky.

- Součástí své kultury učiňte myšlenku, že je přípustné zastavit či zpomalit proces, aby se dosáhlo správné jakosti hned napoprvé a aby se z dlouhodobého hlediska zvyšovala produktivita.

- Vybavte svá zařízení schopností zjišťovat problémy a zastavit svůj chod. Zaveďte varovný vizuální systém, který by upozorňoval, že stroj nebo proces potřebuje zásah.

- Začleňte podpůrné systémy, které dokáží rychle řešit problémy a zavádět nápravná opatření.

- Jidoka – právo a povinnost zastavit proces, aby byla zajištěna jakost.

Zásada 6: Standardizované úkoly jsou základem neustálého zlepšování a posilování pravomoci zaměstnanců. (Pozn.: tj. princip standardizace)

- Užívejte všude stálých a opakovatelných metod, abyste udrželi předvídatelnost, pravidelný časový rytmus a pravidelné výstupy svých procesů.

- Včas a plně využívejte nashromážděných zkušeností a znalostí o procesu. Z nejlepších ověřených postupů učiňte standard.

- Ponechte prostor pro tvůrčí individuální vyjádření převyšující tento standard. Potom je promítněte do tohoto standardu. V případě, že příslušná osoba přejde jinam, bude možno předat nabyté znalosti a zkušenosti jejímu nástupci.

- Standardy musí pomáhat těm, kteří se jimi řídí, v plnění jejich úkolů. Ti, kteří se jimi řídí, musí mít právo se podílet na jejich neustálém zlepšování.

Zásada 7: Užívejte vizuální kontroly, aby vám nezůstaly skryty žádné problémy.

- Užívejte jednoduché vizuální signály, které lidem pomohou okamžitě určit, zda se pohybují v rozmezí standardních podmínek, nebo zda se od nich odchylují.

- Vyhněte se užívání počítačových monitorů tam, kde mohly rozptylovat soustředění dělníka.

- V místě, kde se vykonává práce, vytvořte jednoduché vizuální systémy, které podporují tok a tah.

- Omezte své písemné zprávy na rozsah jednoho listu papíru.

Zásada 8: Užívejte pouze důkladně prověřených technologií, které prospívají lidem i procesům.

- Toyota je v získávání technologií ve srovnání s jinými podniky spíše konzervativní.

- Princip: Technologie je prostředek, nikoliv cíl. Přijetí nové technologie musí podporovat vaše lidi, váš proces a vaše hodnoty.

„V Toyotě nevyrábíme informační systémy, ale auta. Předveďte mi systém výroby a ukažte, jak jej informační systém podporuje.“ (Představitelé firmy Toyota)

7.3. Oddíl III: Neustálý rozvoj svých zaměstnanců a svých partnerů

Zásada 9: Vychovávejte vůdčí osobnosti, které stoprocentně rozumějí práci, žijí filosofií firmy a učí ji jiné.

- Top manažeři z vlastních řad - spíše vychovávat, než nakupovat vně firmy.

- Šéfkonstruktéři – odpovědnost za program vývoje nového vozidla ve firmě Toyota.

- Vůdčí osobnosti ve firmě Toyota se vyznačují jednak hlubokým porozuměním vykonávané práci, jednak schopností vést a rozvíjet lidi a radit jim. Jsou uznávány pro technické znalosti i pro vůdčí dovednosti.

Zásada 10: Rozvíjejte výjimečné lidi a týmy řídící se filosofií firmy.

- Toyota dosáhla jedinečné rovnováhy mezi individuální a skupinovou prací, mezi vynikajícím výkonem jednotlivců a efektivností týmů.

- Požadováni jsou jednotlivci, kteří podávají vynikající výkon, aby vytvářeli týmy, které budou vynikat.

- Charakteristické znaky těchto týmů jsou, že:

- koordinují práci,

- motivují,

- lidé se učí jeden od druhého,

- předkládají nové návrhy

- vykonávají kontrolu prostřednictvím kolektivního nátlaku.

Zásada 11: Projevujte ohled vůči svým dodavatelům a dalším partnerům.

- Zhruba 70 % komponent automobilu se zajišťuje dodavatelsky. (U světových automobilek se v úhrnu jedná o statisíce součástí od stovek až tisíců dodavatelů.)

- Toyota považuje dodavatele za dlouhodobé partnery. Uplatňuje vůči nim značně vysoké standardy a prostřednictvím spolupráce či pomoci dbá o to, aby dodavatelé do úrovně těchto standardů dorostli.

- Toyota nepřenáší na dodavatele to, co tvoří její core business, a nevzdává se tak svých klíčových kompetencí.

7.4. Oddíl IV: Nepřetržité řešení problémů

Zásada 12: Jděte a přesvědčte se na vlastní oči, abyste důkladně poznali situaci (genchi genbutsu).

- Toyota klade důraz na bezprostředně získané informace.

- I nejvyšší manažeři se často přímo na místě seznamují s konkrétními informacemi.

„Sledujte výrobní provoz bez předpojatosti a s otevřenou myslí. U každé věci pětkrát opakujte otázku PROČ.“ (Taiichi Ohno)

Ohnův kruh – „Dívejte se a přemýšlejte.“

- Kulturní kontext: Experimenty potvrzují, že lidé ze zemí...

-

- ...Západu (Evropa, Severní Amerika) vnímají spíše obecné kategorie jevů a to poněkud povrchně;

- ...Východu (Japonsko, Čína, Korea) vnímají jevy konkrétněji a na vyšší úrovni podrobnosti.

„Poznejte Ameriku na vlastní oči, pak navrhněte automobil vhodný pro Ameriku.“

Zásada 13: Rozhodnutí přijímejte pomalu na základě široké shody a po zvážení všech možností; implementujte je rychle.

Proces důkladného zvažování (komplexní rozhodovací proces):

- Zjištění, co se skutečně děje, včetně uplatnění genchi genbutsu.

- Pochopení základních příčin, jimiž lze vysvětlit vnější zdání (5krát „proč“?)

- Široké zvažování alternativních řešení a vypracování podrobného zdůvodnění řešení, jemuž se dává přednost.

- Hledání shody v rámci týmu, zaměstnanců firmy i vnějších partnerů.

- Využití vysoce účinných komunikačních nástrojů při realizaci bodu 1. až 4., nejlépe v rozsahu do jedné strany listu papíru A4.

„Pokud vezmeme projekt, který má být plně realizován během 1 roku, pak typická americká firma věnuje 3 měsíce rozhodování a plánování a poté začne s implementací, se kterou však bude mít potíže.

Toyotě zabere rozhodování a plánování 9 až 10 měsíců, potom projekt implementuje v podobě zkušební výroby a plně jej implementuje v závěru roku, bez jakýchkoliv potíží.“

(Alex Warren, bývalý viceprezident Toyota Motor Manufacturing, Kentucky)

Zásada 14: Staňte se učící se organizací prostřednictvím neúnavného promýšlení (hansei) a neustálého zlepšování (kaizen).

Hansei (jap. zamyšlení) – odpovědnost, sebereflexe a organizační učení.

„Individuální odpovědnost není otázkou viny a trestu, ale učení se a osobního růstu.“

Kaizen (jap. zdokonalení) – spíše dělat malé zlepšovací krůčky, než velké skoky.

Praktické řešení problému následuje níže uvedený postup:

- Počáteční vnímání problému (neurčitý, spletitý problém).

- Vyjasnění problému („skutečný“ problém).

- Určení oblasti/jádra problému.

- Zkoumání nejhlubší příčiny (5krát „proč?“).

- Protiopatření.

- Vyhodnocení.

- Standardizace.

8. Použitá literatura pro kap. 1-5

IMAI, M., 2011. KAIZEN – Metoda, jak zavést úspornější a flexibilnější výrobu v podniku. Brno: Computer press. ISBN: 978-80-251-1621-0.

KOŠTURIAK, J., et al., 2006. Štíhlý a inovativní podnik. Praha: Alfa Publishing. ISBN 80-86-851-38-9.

LIKER, Jeffrey K., 2007. Tak to dělá Toyota: 14 zásad řízení největšího světového výrobce. Praha: Management Press. ISBN 978-80-7261-173-7.

MANAGEMENTMANIA.COM. 2016. Plýtvání. In: ManagementMania [online]. 2016 [cit. 2024-05-06]. Dostupné z: https://managementmania.com/cs/plytvani

MAŠÍN, I. a M. VYTLAČIL, 2000. Nové cesty k vyšší produktivitě: metody průmyslového inženýrství. Liberec: Institut průmyslového inženýrství. ISBN 80-902235-6-7.

SVOZILOVÁ, A., 2011. Zlepšování podnikových procesů. Praha: Grada Publishing. ISBN9788024739380.

WOMACK, J.P. and D.T. JONES, 2003. Lean Thinking. New York: Free Press. ISBN 9780743249270.